发货:3天内

发送询价

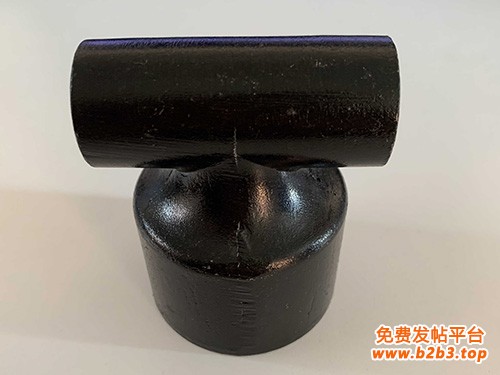

单手模座铝铸件的铸造工艺参数均可以手动控制,并且可以根据铸铝件的不同结构和模具的不同材料来确定。浇注时,在可控压力的作用下填充熔融金属,可以很好地控制填充速度,熔融金属的稳定填充。这样,可以减少和避免填充过程中熔融金属的搅动、冲击和飞溅现象,减少夹渣的形成,提高铸铝件质量,减少铝铸件缺陷。一般情况下,合格率可控制在90%左右。

压铝铸件的质量检测步骤是什么以及造型过程

压铝铸件的质量检测步骤是什么以及造型过程<一>、压铝铸件的质量检测步骤是什么

压铝铸件质量检测是压铝铸件生产中非常重要的一步,它可以帮助我们了解压铝铸件的质量状况,发现问题,并及时进行处理。因此,压铝铸件的质量检测步骤及标准非常重要。将介绍压铝铸件的常见质量检测步骤及标准,希望对读者有所帮助。

1.压铝铸件的外观检测

压铝铸件外观检测是压铝铸件生产中非常重要的一环,该环节能够帮助我们了解压铝铸件的表面光洁度、形状等情况,发现压铝铸件的表面缺陷、破损等问题。压铝铸件的外观检测应该配备相应的检测设备,并由人员进行检测,以确保检测效果的准确性。

2.压铝铸件的尺寸检测

压铝铸件的尺寸检测是压铝铸件生产中不可或缺的一环,尺寸检测能够帮助我们了解压铝铸件的长度、宽度、高度等情况,发现压铝铸件的尺寸方面的问题。压铝铸件的尺寸检测应该使用准确的测量设备,例如三坐标测量机、投影仪等,以确保检测精度的准确性。

3.压铝铸件的材料检测

压铝铸件的材料检测是压铝铸件生产中非常重要的一环,材料检测能够帮助我们了解压铝铸件所用材料的物理性质、化学成分等情况。压铝铸件的材料检测应该使用的检测设备,并由人员进行检测,以确保检测结果的准确性。

4.压铝铸件的硬度检测

压铝铸件的硬度检测是压铝铸件生产中不可或缺的一环,硬度检测能够帮助我们了解压铝铸件的硬度情况,发现压铝铸件在使用中的硬度问题。压铝铸件的硬度检测应该使用的硬度测试仪进行,以确保检测结果的准确性。

5.压铝铸件的强度检测

压铝铸件的强度检测是压铝铸件生产中非常重要的一环,强度检测能够帮助我们了解压铝铸件的强度情况,发现压铝铸件在使用中的强度问题。压铝铸件的强度检测应该使用的检测设备,并由人员进行检测,以确保检测结果的准确性。

<二>、铝合金压铸件的造型过程

使用设备为单工位直列式移动小车造型设备,配备半自动覆膜器、砂处理系统、翻箱机、真空泵、行车等设备。造型砂为硅砂,硅含量大于90%,含水量小于0.5%,AFS系数为160,砂温低于60℃。设备为实验机工位,采用整体模具造型,底部为分型面,采用实型造型工艺,实型造型灵活快捷,造型与双工位或多工位造型略有区别。其造型过程如下:

(1)模具准备:铝合金压铸件在木模各筋条与模具底板相交处钻φlmm孔洞(抽气孔,便于覆膜)。沿管路走向间隔150mm左右钻φlmm孔(固定水管所用工装预留孔),管路各拐角处也需钻孔,管路铁质接头安装位置,间隔20~30mm钻φlmm孔4~5个。将木模背面朝上放置在造型小车上(为方便脱模,在木模上均匀涂抹适量脱模剂),根据工艺要求放置冒口底座和横浇道。

(2)覆面膜(V法专用EVA膜):根据此模具特性,选择使用厚度为0.08mm的EVA薄膜。开启覆膜器负压,将面膜吸附在覆膜器上;开启造型小车负压,闭合烤膜器加热开关,将面膜加热软化至镜面状态,覆膜器下降,面膜与模具之间的空气通过抽气孔抽吸排空,此时面膜均匀地吸附在模具和型板上,关闭烤膜器,覆膜器负压并上升,覆面膜完成。

(3)喷涂料及烘干:使用专用醇基涂料,特点易喷涂、易吸附、易干透,喷涂需保证模具完全覆盖,喷涂均匀,无露白,喷涂厚度为0.1~0.2mm,喷涂过厚易产生气体,过薄易粘砂。然后在温度为20~40℃的环境下自然风干5min即涂料干燥至9成状态,温度低时需采用烘干装置辅助(砂温在50℃时不用风干)。

(4)加砂振实:将抽气砂箱通过定位销放置造型小车上,造型小车运行至加砂口落砂、振实。振实频率为50Hz,时间为9s。

(5)盖背膜:将砂箱砂面刮平,覆盖背膜并使用磁铁或纸胶带将膜固定在砂箱上,背膜选用厚度为0.04mm的PE膜。

(6)起型及翻箱:将造型小车行至起模工位,连接砂箱真空管并抽真空,关闭造型小车真空阀并开启反吹系统,行车将砂箱吊起并放置在翻箱机上,开启翻箱机并旋转180°,然后再将砂箱吊回造型小车,下箱造型完成。此时不把木模取出,因为上箱的造型需要借助造完型的下箱来完成。

(7)上箱造型准备:用1mm钢丝穿过下箱内木膜上的抽气孔,刺穿下方薄膜,以便于保证上箱覆膜时其吸附于木模上。将冒口颈放置在冒口底座上,气口颈放置在中间筋条部分。

(8)覆面膜:同步骤(2)。

(9)放置浇口、冒口、气口:将提前用EVA膜包好的冒口棒、气口棒放置在冒口颈和气口颈上,并用透明胶带将连接处包裹(浇口棒过高,薄膜无法很好吸附,故分开做),确保连接处不漏气。然后将水管固定工装插在各管路预先钻好的小孔内。分成两种浇注方式,一种两头对浇;另一种一边双浇口皆为侧注,如图6所示。

(10)加砂振实:将抽气砂箱通过下箱定位销放置下箱上,造型小车运行至加砂口,落砂、振实,同步骤(4)。

(11)盖背膜:将通往上箱顶部的浇注系统各木棒在砂内拨露出来,刮平砂面,覆背膜,同步骤(5)。

(12)取浇口棒、冒口棒等:连接砂箱真空管并打开真空阀抽真空,切掉冒口棒(浇口棒)和气口棒顶部薄膜,并刷上涂料,浇口棒处用透明胶带贴住,防止浇注时涂料进入,形成铸造缺陷,在切口处刷涂料是为了防止切开部位漏气,引起砂粒掉落。

(13)起型:将造型小车行至起模工位,行车将上砂箱吊起并放置在翻箱机上,开启翻箱机并翻转1800,等待安装水管。再用行车将下箱吊至浇注工位,将木模使用起模器起走,使用透明胶带将薄膜破口处全部修补完全。在浇道系统中放置过滤网,起到适当挡渣作用。

(14)水管的制作及安装:预先将铜质水管按照图纸要求弯制成型,并将铁质接头焊接在水管的两端,然后在水中进行 气密性实验,需保证在0.6MPa下30min内不得渗漏,在水管表面涂刷耐火涂料,厚度在0.5~0.6mm之间,涂刷均匀,不得漏涂,烘干待用。将准备好的铜管放入上箱成型后的管槽内,用预埋在砂型内的铁丝固定铜管及接头。

(15)合箱、准备浇注:将上箱反向翻转180°,行车吊至浇注位,通过定位销装置进行上下箱合箱流程,并使用双头自锁紧螺栓锁紧上下箱。合箱完成后,将刷有涂料(氧 化锌等)并烘干的浇口盆放置在直浇道处,浇口盆安放的时间为浇注前3min,这种做法是防止浇口盆被二次污染和尽可能保证浇口盆的干燥和温度等。

泊头市瑞泰压铸件有限公司(http://www.ruitaiyazhu.com)各种型号铝合金铸件、锌合金压铸件、压铸模具生产车间一个及铸件加工车间,可为客户提供优良的模具及工装制作。真诚的服务,与朋友携手并肩向市场的和广度奋进。欢迎新老客户来电咨询。