发货:3天内

发送询价

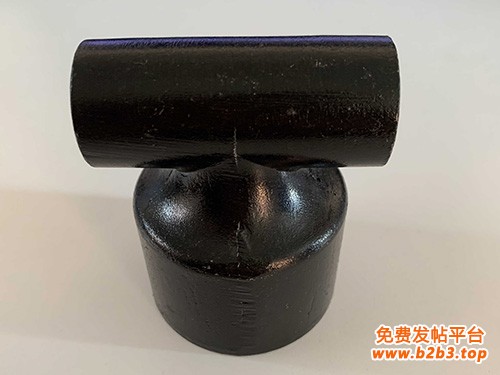

单手模座铝铸件的铸造工艺参数均可以手动控制,并且可以根据铸铝件的不同结构和模具的不同材料来确定。浇注时,在可控压力的作用下填充熔融金属,可以很好地控制填充速度,熔融金属的稳定填充。这样,可以减少和避免填充过程中熔融金属的搅动、冲击和飞溅现象,减少夹渣的形成,提高铸铝件质量,减少铝铸件缺陷。一般情况下,合格率可控制在90%左右。

压铝铸件稳压结晶工艺和工艺需要注意哪些方面

压铝铸件稳压结晶工艺和工艺需要注意哪些方面<一>、压铝铸件稳压结晶工艺

合金液在充满型腔,完成充型之后,便进入合金液的结晶凝固阶段,压铝铸件在一定的压力下结晶凝固,这是低压铸造一个很重要的特点。在选取保压压力时需要根据铸型和压铝铸件的不同特点和需求来给定。一般情况下所用的保压压力和加压规范有三种形式,包括稳压结晶工艺、缓慢增压工艺和急速增压工艺。

稳压结晶工艺是在完成充型后,压铝铸件即在一个不大的恒定压力下结晶凝固直到铸铝件完全凝固,这个恒定压力一般只比充型压力大5~10kPa。由于湿砂型强度有限,保压压力值不宜太大,因而稳压结晶工艺主要用于湿砂型浇注,金属型薄壁叶片复杂压铝铸件也多用这种加压规范。但是由于这种工艺压力较低,一般在40~80kPa,补缩效果和压铝铸件的致密性有限。一些厚壁且要求高的压铝铸件,特别是有气密性和缩孔度要求的压铝铸件,需要在较高的压力下结晶凝固,这种情况下稳压结晶工艺就不再适用。

缓慢增压工艺很好地解决了稳压结晶工艺所存在的不足。随着越来越多的大型压铝铸件开始采用低压铸造工艺,所需要的保压压力也越来越大。但在砂型铸造中,由于铸型强度的限制,一般在增压之前,会给与一定的时间使压铝铸件形成一层薄壳层—凝固层,此过程即所谓的结壳阶段。结壳时间需根据铸型冷却条件和压铝铸件壁厚来决定,一般是20~60s。待压铝铸件表面形成薄壳层后,开始增大压力,增压速度不宜过快,可控制在1.75~3.5kPa·s,较大保压压力控制在100~150kPa。缓慢增压工艺加压规范复杂,变化较多,掌握困难,且在结壳时间的确定方面较多的依赖经验,因而不被常用,仅在对致密性要求高,干砂型厚壁件的情况下,才采用这种工艺。

急速增压工艺适用于冷却速度快,且保压压力要求较高的金属型压铝铸件。由于金属型冷却速度快,待合金液充满型腔后,如果不迅速增大压力,则压铝铸件将很快凝固而得不到补缩,无法发挥低压铸造的优点。急速增压工艺与缓慢增压工艺规范基本相同,但是省去了结壳阶段。在保证“不跑火”的前提下,增压速度越快越好,一般控制在3.5~5kPa·s。

较大保压压力可以略高,对于中等壁厚的压铝铸件可以增加到100kPa,对于壁厚且有其他特殊要求的压铝铸件,保压压力可达到250kPa。

三种加压工艺各有各自的优点和缺点以及适用范围,在生产实践中,还需要根据具体的实际情况选择合适的加压工艺。如采用砂型生产厚壁大型压铝铸件,则适宜采用缓慢增压工艺,而采用金属型生产制造薄壁压铝铸件则采用急速增压工艺加合适,而对性能要求不高的压铝铸件则可以考虑一种稳压结晶工艺。

<二>、铝合金压铸件工艺需要注意哪些方面

铝合金压铸件是现如今铸造工艺中发展较快的领域,因为它的应用范围十分广泛,深受广大消费者喜爱。一般我们在生活中比较常见的铝合金压铸件有汽车配件、机械零件等,为我们工业领域作出了巨大贡献。不过随着我们我国汽车和机械行业发展,铝合金压铸件产品需求量也在增加,不同客户要求也会各不相同,为了能够迎合市场需求,铝合金压铸件工艺中需要注意哪些方面东西?铝合金压铸件生产的原料在炉中新旧原料的比例应为7:3这样的比例可以减少锌合金重铸铝的损失。铝合金压铸件厂按照金属比例这个比例是规定的。锌为主要金属然后加入一定量的铝镁铜冶炼生产所需的锌合金锭这是合金压铸基础。

原料生产后熔化喷嘴材料控制温度不超过四百三十摄氏度。铝合金压铸件厂避免高温不必要的金属损失以及电镀的生产可以分别进入炉内再造。所有的金华铝合金压铸件厂都是集中的工作同样是熔炼炉下的锌合金锭。这不仅可以降低熔化成本而且通量也可以很大的利用以确保每个工艺都是准确的。不能增加压铸锌合金的成本注意储存在通风非潮湿清洁清洁的仓库也严格控制储存的储存防止杂质。

泊头市瑞泰压铸件有限公司(http://www.ruitaiyazhu.com)各种型号铝合金铸件、锌合金压铸件、压铸模具生产车间一个及铸件加工车间,可为客户提供优良的模具及工装制作。真诚的服务,与朋友携手并肩向市场的和广度奋进。欢迎新老客户来电咨询。