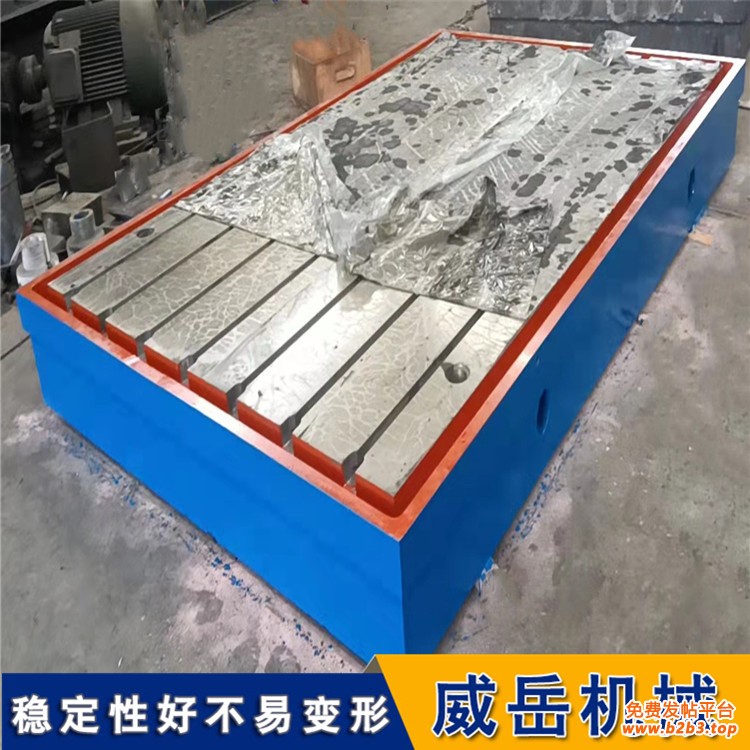

检验标准:涂色法检验

材质:HT250

潮湿环境(空气湿度>60%)会通过多重路径破坏铁液纯净度与稳定性,直接影响 T 型槽平台的加工精度、硬度及使用寿命:

气体缺陷激增:水汽与铁液接触生成 H₂、CO₂,导致铁液中气孔、针孔增多,铸件内部疏松,力学性能下降;

成分波动失控:潮湿会加速废钢、生铁等原料锈蚀,使铁液中氧、硫含量升高,破坏碳硅比平衡,影响石墨化进程;

流动性下降:水汽冷凝形成的水珠混入铁液,会引发局部冷却速度不均,导致铁液流动性变差,出现浇不足、冷隔等缺陷;

炉衬侵蚀加剧:潮湿原料入炉后易产生蒸汽冲击,侵蚀炉衬耐火材料,脱落的耐火颗粒会成为铁液杂质,影响平台表面光洁度。

二、前置预防:环境与原料的防潮管控

(一)铸造车间环境湿度控制

强制除湿系统:在车间安装工业除湿机(每 100㎡配备 1 台日除湿量≥15L 的设备),核心区域(熔炉区、原料堆放区)湿度控制在 50% 以下;雨天关闭车间侧窗,启用正压送风系统,避免室外潮湿空气涌入;

局部升温防潮:熔炉周边设置红外加热灯或暖风机,维持环境温度在 15-25℃,减少水汽冷凝;地面铺设防滑防潮垫,及时清理积水,防止水汽蒸发进入空气。

(二)原料预处理与储存防潮

原料干燥处理:

生铁、废钢入炉前,经 120-150℃烘干 2-4 小时,去除表面吸附水与锈蚀层;

增碳剂、孕育剂、球化剂等辅料密封存放于干燥库房,使用前经 200-300℃烘烤 1 小时,完全去除结晶水;

原料储存防护:原料堆放采用离地 30cm 以上的货架,覆盖防水篷布;库房设置湿度监测仪(精度 ±5%),当湿度超标时自动启动除湿设备;避免原料露天堆放,雨天禁止接收湿料。

三、过程管控:铁液熔炼与处理的防潮措施

(一)熔炉预热与防护

开炉前对熔炉(中频炉、冲天炉等)进行预热,中频炉炉衬预热至 300-400℃,冲天炉炉膛预热至 200℃以上,去除炉衬吸附水;

熔炉进料口设置防雨罩,雨天加料时避免雨水混入炉内;炉体接缝处采用耐高温密封材料密封,防止空气冷凝水渗入。

(二)铁液熔炼参数优化

适当提高熔炼温度(较干燥天气高 30-50℃),增强铁液除气能力,促进水汽分解排出;

延长铁液保温时间(5-10 分钟),采用镇静处理,让气体充分上浮;

优化配料比例,适当增加增碳剂加入量(0.1%-0.2%),降低铁液氧含量,减少氧化夹杂。

(三)铁液除气与净化处理

采用惰性气体(氩气、氮气)除气法,将气体以 0.3-0.5MPa 压力通入铁液底部,气泡上浮过程中携带氢气、二氧化碳等气体排出;

加入除气剂(如碳化钙、稀土合金),用量为铁液重量的 0.1%-0.3%,与气体反应生成固态化合物,随炉渣排出;

加强炉渣清理,及时去除熔炼过程中产生的氧化渣、水渣,避免炉渣卷入铁液形成夹杂。

四、后置保障:浇铸与冷却的防潮防护

(一)铸型预热与干燥

砂型(或其他铸型)制作完成后,经 120-180℃烘干 4-6 小时,确保型砂含水量≤0.5%;

浇铸前对铸型进行二次预热(50-80℃),去除表面冷凝水,避免铁液与冷铸型接触时产生水汽;铸型分型面、浇冒口处涂抹耐高温防水涂料,防止水汽渗入。

(二)浇铸过程防护

浇铸通道(浇道、冒口)设置防雨措施,雨天浇铸时使用防雨棚遮挡,避免雨水滴入铁液;http://www.chinaweiyue.com/

控制浇铸速度,采用慢 - 快 - 慢的浇铸节奏,避免铁液飞溅导致与空气接触面积过大,减少二次吸气。

(三)冷却过程管控

铸件冷却过程中避免直接暴露在潮湿空气中,可在冷却区域设置保温罩,维持环境湿度≤55%;

冷却后的铸件及时进行抛丸处理,去除表面氧化皮与锈蚀,检查铸件内部质量(采用超声波探伤、射线探伤),对有气孔、夹杂等缺陷的铸件及时处理。

五、日常监测与应急处理

实时监测体系:在车间、库房、熔炉区、浇铸区分别设置湿度、温度监测点,数据实时上传至控制系统,异常时发出声光报警;定期检测铁液成分(碳、硅、硫、氧含量)与气体含量(氢气≤5ppm),及时调整工艺参数;

应急处理方案:

若原料意外受潮,立即停止使用,重新烘干后再投入生产;

若熔炼过程中混入少量水分,立即提高熔炼温度 50-80℃,延长保温时间 10-15 分钟,加强除气处理;

若铸件出现轻微气孔缺陷,可采用补焊修复;若缺陷严重,直接报废,避免不合格铸件流入后续加工环节。

官方网址:http://www.chinaweiyue.com/

联系人 田红梦 15632782238 微信同步 竭诚为您服务