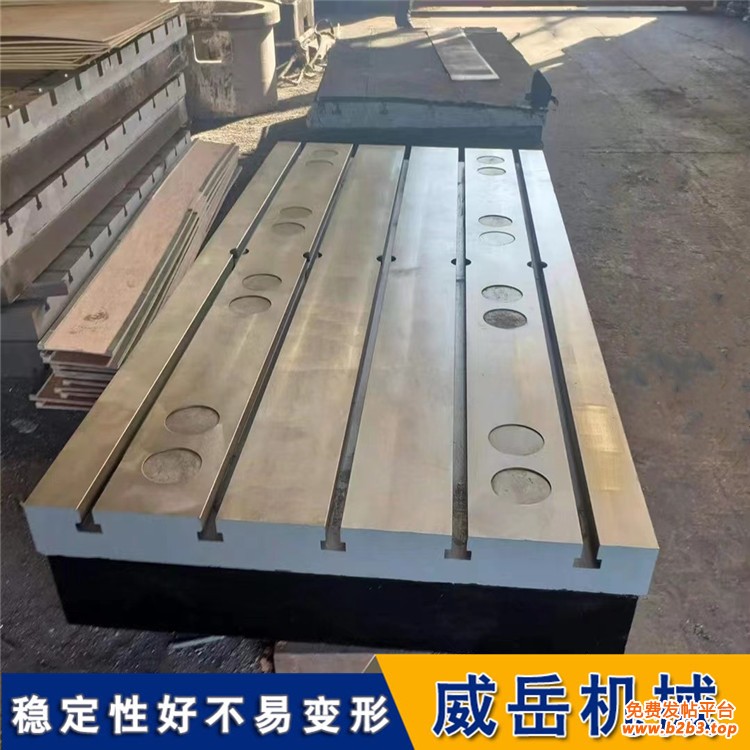

槽开口:国标22

特点:稳固精准

一、承载力的核心目的性:筑牢工业作业的 “承重基准”

承载力是 T 型槽平台的核心性能指标,其设计目的直接服务于工业生产的安全性、精度性和适用性:

保障重载作业安全

平台需支撑重型工件、设备装配或试验载荷(常见 10-50 吨甚至更高),承载力设计需满足 “额定载荷 + 安全冗余” 双重要求,避免因过载导致台面断裂、工件滑移等安全事故。例如 HT300 灰铸铁材质的平台,抗压强度超 900MPa,能抵御瞬时冲击载荷,适配重型工装装配场景。

维持高精度基准稳定

承载力的本质是 “抗变形能力”—— 平台在载荷下的微小弯曲、扭曲会直接破坏基准面精度,影响测量、装配的准确性。通过优化结构设计(如十字交叉筋板、槽下加强筋布局)和材质选型(QT600 球墨铸铁比 HT200 承重提升 40%),可将变形量控制在微米级,确保长期使用精度稳定。

适配多样化工况需求

不同工业场景对承载力的需求差异显著:静态重载场景(如大型设备调试)需强化台面厚度(≥100mm)和槽间距(≥100mm);高频振动场景(如电机试验)需通过材质阻尼特性(QT600 球墨铸铁振动传递率≤8%)提升抗振承载能力;多工况切换场景则需按至顶载荷的 1.5 倍设计额定承重,避免频繁工况切换导致超载。

实现 “固定 + 承载” 一体化

T 型槽的槽宽、槽深、间距设计需与承载力平衡:槽宽通常为 16-36mm(匹配 M16-M36 螺栓),槽深为槽宽的 1.2-1.5 倍,过宽过深会削弱台面受力截面积(槽宽每增加 10mm,承重能力下降 15%-20%),合理参数设计可在满足工件固定需求的同时,确保载荷均匀分散至整个台面。

二、回火工艺的核心目的性:破解 “强度与稳定性” 的矛盾

回火是 T 型槽平台铸造后的关键热处理工序,其核心目的是通过调整材料内部组织,解决 “淬火强化后易脆、易变形” 的痛点:

消除内应力,杜绝使用变形

平台铸造和加工过程中会产生残余应力,若不消除,长期承载或环境温度变化时会出现台面翘曲、槽口开裂。回火通过 600-780℃高温保温 + 缓慢冷却,可去除 90% 以上残余应力,其中毛坯铸造后头次回火消除铸造应力,加工后二次回火消除加工应力,双重保障结构稳定性。

优化力学性能,平衡 “强韧关系”

淬火后的铸件硬度高但脆性大,回火通过温度分级实现性能定制:

低温回火(≤250℃):保持高强度硬度,适用于对耐磨要求高的轻载场景;

中温回火(250-500℃):赋予良好弹性,应对运输、安装中的外力冲击;

高温回火(≥500℃):获得 “强度 + 韧性 + 塑性” 综合优势,是重载、高精度场景的先选工艺,使平台既能扛住重载,又能抵御振动冲击而不开裂。

延长精度保持周期

回火后的材料组织更稳定,避免因内应力缓慢释放导致基准面精度漂移。例如经 700℃人工退火 + 2-3 年自然时效的平台,精度保持期可延长至 5-10 年,显著降低维护成本。

三、承载力与回火工艺的协同逻辑:目的统一,互为保障

回火工艺是承载力的 “性能基石”

高温回火不仅消除应力,更能细化铸铁晶粒、优化石墨形态,使材料抗拉强度提升 30% 以上,直接增强平台的承载上限;同时,回火降低材料脆性,避免承载时因应力集中导致槽口开裂,间接保障承载力的稳定性。

承载力设计决定回火工艺选型

重载平台(≥20 吨)需采用 “高温回火 + 高频淬火” 组合工艺:高温回火保障基体强韧,槽口高频淬火(硬度≥HRC45)增强局部耐磨性,应对螺栓紧固时的局部压力;轻载高精度平台则可通过低温回火保持表面硬度,兼顾精度与耐磨需求。http://www.chinaweiyue.com/

共同服务于 “精度持久” 核心目标

承载力确保平台 “能扛住”,回火工艺确保平台 “不变形”,两者协同使平台在长期重载、频繁装夹、振动冲击等复杂工况下,仍能维持 0.01-0.03mm/m 的平面度精度,满足机械加工、装配检测的基准要求。

综上,T 型槽平台的承载力设计聚焦 “功能实现”,回火工艺聚焦 “性能保障”,两者共同构成平台 “重载不掉精度、长期稳定可靠” 的核心竞争力。若您需要针对具体场景(如重载装配、高频振动试验等)了解承载力参数选型或回火工艺细节

官方网址:http://www.chinaweiyue.com/

联系人 田红梦 15632782238 微信同步 竭诚为您服务