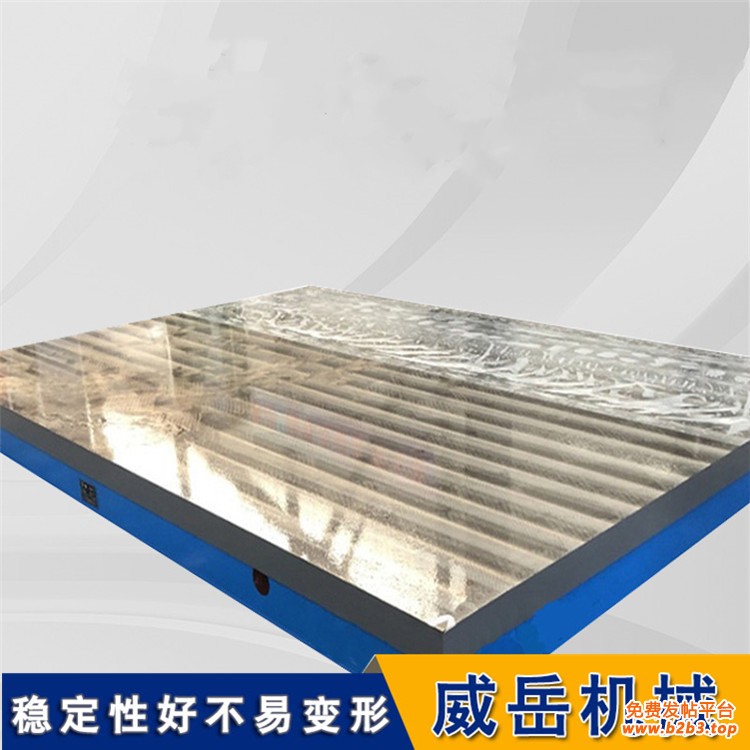

检验标准:涂色法检验

材质:HT250

一、铸造环节核心应用技术

铸造是铸铁平台成型的基础工序,直接决定坯料的内部质量(如气孔、砂眼、裂纹等缺陷控制)和外形精度,核心技术围绕“材质优化”“成型控制”“缺陷预防”展开:

1. 高牌号铸铁材质配比技术:根据平台承载需求(轻型、中型、重型),采用HT200、HT250、HT300等不同牌号灰铸铁,通过无误控制碳、硅、锰、磷、硫等元素含量,优化石墨形态(片状石墨均匀分布),提升材质的抗压强度、耐磨性及减震性。例如重型铸铁平台需采用HT300材质,通过增加孕育剂(硅铁、钙铁合金)加入量,细化晶粒,避免材质疏松。

2. 消失模铸造/砂型细致铸造技术:针对复杂外形或大尺寸铸铁平台,采用消失模铸造可减少分型面、提升外形尺寸精度;砂型铸造则通过优化型砂配比(石英砂+膨润土+水玻璃)、增强砂型透气性和强度,避免浇注过程中出现砂眼、粘砂缺陷。同时采用负压浇注技术,提升铁水充型能力,减少气孔缺陷。

3. 浇注系统优化设计技术:通过仿真模拟铁水流动轨迹,设计合理的直浇道、横浇道、内浇道尺寸及分布,确保铁水均匀填充型腔,避免局部过热或冷隔。对于大尺寸平台,采用多内浇道对称浇注,降低铸件内部应力。

二、热处理环节关键应用技术

热处理是消除铸铁平台铸造应力、稳定尺寸、提升材质性能的核心工序,需解决“应力释放不完全”“尺寸变形”“硬度不均”等问题,核心技术包括:

1. 时效处理技术:分为自然时效和人工时效。自然时效通过将铸件置于露天环境(6-12个月),利用环境温度变化和自身重力释放内应力,适用于精度要求较低的平台;人工时效则采用低温退火工艺(550-600℃),将铸件放入退火炉中保温4-8小时,缓慢冷却至室温,可快速、完全释放内应力,稳定尺寸精度,适用于细致铸铁平台。部分高精度平台还会采用“二次时效处理”,进一步提升尺寸稳定性。

2. 去应力退火+调质处理复合技术:对于承载较大、精度要求高的平台,先通过去应力退火消除铸造应力,再采用调质处理(淬火+高温回火),提升材质的硬度和韧性,确保平台在长期使用中不易变形。淬火温度控制在850-900℃,回火温度600-650℃,通过无误控温避免材质脆化。

3. 局部热处理技术:针对平台工作面等关键部位,采用感应加热局部退火或淬火,提升工作面的硬度(一般要求HB170-240)和耐磨性,同时避免非工作面材质性能受损,实现“局部强化、整体稳定”的效果。

三、机械加工环节核心应用技术

机械加工需逐步提升平台的尺寸精度和表面粗糙度,涵盖粗加工、半精加工、精加工多个阶段,核心技术围绕“精度控制”“变形压制”展开:

1. 分阶段渐进式加工技术:遵循“先粗后精、先面后孔、先大后小”的原则,粗加工阶段去除大部分加工余量(一般留2-3mm余量),采用高速切削减少加工时间;半精加工阶段细化外形尺寸,留0.5-1mm精加工余量;精加工阶段采用低速精铣、精刨等工艺,提升工作面平面度。各阶段之间穿插时效处理,消除加工应力,避免后续加工变形。

2. 高精度机床加工技术:精加工阶段采用龙门铣床、落地镗铣床等大型高精度机床,配合数控系统(CNC)实现自动化加工,减少人为操作误差。机床需配备高精度导轨(如滚动导轨、静压导轨)和刀塔,确保加工过程的稳定性。对于超细致平台,还会采用恒温加工环境(温度控制在20±2℃),避免温度变化对加工精度的影响。

3. 装夹定位优化技术:采用“多点支撑定位”“弹性装夹”等方式,避免装夹力过大导致平台变形。例如在加工大型铸铁平台时,采用可调式支撑点(数量根据平台尺寸确定,一般每平方米3-4个),使支撑点均匀受力,同时装夹夹具采用橡胶垫或聚氨酯垫,减少对工件表面的损伤和应力集中。

四、精度保障与研磨抛光技术

铸铁平台的核心要求是工作面平面度精度(按GB/T 22095-2008标准分为0级、1级、2级、3级),需通过细致研磨、刮研等技术实现:

1. 细致研磨技术:采用铸铁研具(与平台材质相近,避免研磨过程中产生划伤),配合研磨剂(氧化铝、碳化硅微粉+机油),通过手工或机械研磨方式,去除精加工后残留的微小余量(0.01-0.03mm)。机械研磨采用行星式研磨机,通过调整研磨压力(0.1-0.3MPa)和转速(50-100r/min),确保工作面研磨均匀,平面度误差控制在0.005mm/m以内(0级平台要求)。

2. 手工刮研技术:对于高精度平台(0级、1级),需在研磨后进行手工刮研。刮研工具采用刮刀,通过“涂红丹-贴合研具-刮削高点”的循环过程,去除工作面的凸起部分,形成均匀的接触点(0级平台要求每25mm×25mm面积内接触点不少于20个)。刮研技术可进一步提升平面度精度,同时使工作面形成微小的油槽,增强润滑性能,减少磨损。

3. 精度检测与补偿技术:加工过程中采用激光干涉仪、水平仪、自准直仪等高精度检测设备,实时检测工作面平面度、直线度等指标。对于检测出的精度偏差,通过针对性的研磨或刮研进行补偿,确保结果精度符合标准要求。部分超细致平台还会采用“误差补偿建模”技术,通过软件分析误差分布规律,指导加工过程中的精度修正。

五、表面处理与防护技术

表面处理旨在提升铸铁平台的防锈性、耐磨性和美观度,核心技术包括:

1. 磷化处理技术:通过将平台放入磷化液(磷酸二氢锌、硝酸锌等成分)中,在表面形成一层致密的磷化膜(厚度5-15μm),提升表面硬度和防锈性,同时增强后续涂装的附着力。磷化后需进行水洗、烘干处理,避免残留磷化液腐蚀材质。

2. 喷漆/喷塑防护技术:非工作面采用喷漆或喷塑处理,选用环氧树脂漆、聚氨酯漆等耐腐蚀性强的涂料,通过静电喷涂方式使涂料均匀附着在表面,形成厚度均匀的防护层。工作面一般不喷漆,采用防锈油涂抹防护,避免影响精度。

3. 密封与防潮技术:对于长期存放或在潮湿环境中使用的平台,采用密封罩封装,内部放置干燥剂(如硅胶、氯化钙),防止表面锈蚀。同时在平台底部设计排水孔,避免积水浸泡导致材质损坏。

六、装配与调试技术

对于带支架、调整螺栓等部件的铸铁平台,装配与调试是保障使用精度的关键环节:http://www.chinaweiyue.com/

1. 模块化装配技术:将支架、调整螺栓、平台主体等部件按装配图纸无误定位,采用扭矩扳手控制螺栓紧固力矩,避免紧固力不均导致平台变形。调整螺栓采用高强度合金钢材质,配合锁紧螺母,防止使用过程中松动。

2. 水平调试技术:通过水平仪检测平台工作面的水平状态,调整底部调整螺栓,使平台在使用环境中达到水平要求(0级平台水平度误差≤0.02mm/m)。调试完成后,锁紧调整螺栓的锁紧螺母,确保长期使用中水平状态稳定。

综上,工序繁多的铸铁平台应用技术需贯穿“铸造-热处理-加工-研磨-防护-装配”全流程,各环节技术协同配合,才能实现“尺寸无误、性能稳定、使用寿命长”的产品要求。不同精度等级、尺寸规格的铸铁平台,需根据实际需求优化技术方案,平衡加工成本与产品性能。

官方网址:http://www.chinaweiyue.com/

联系人 田红梦 15632782238 微信同步 竭诚为您服务