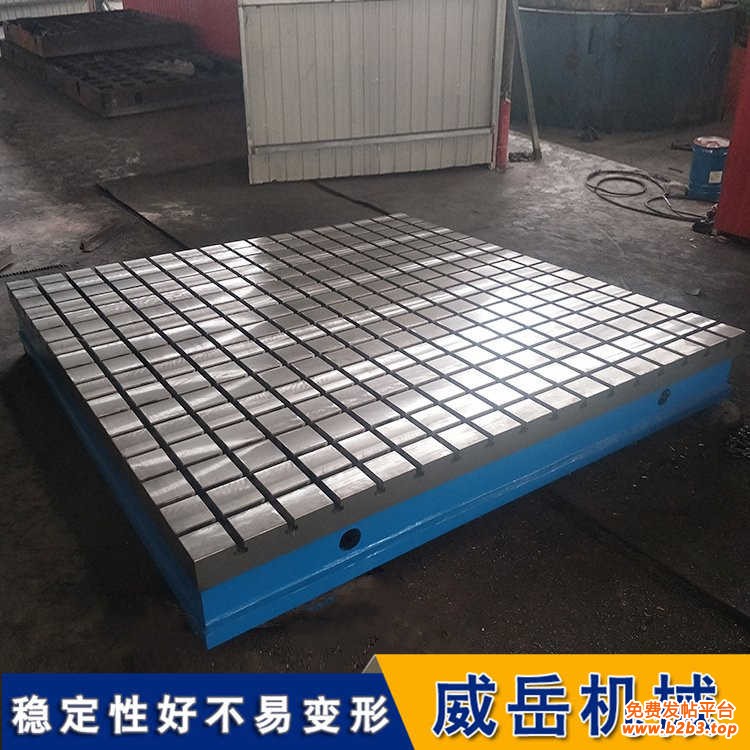

检验标准:涂色法检验

表面处理:防锈处理喷砂

机械制造、新能源汽车等高精度工业领域,铸铁检测平台是隐藏在每一件合格产品背后的精度基石。它看似是一块厚重的铸铁平面,却在方寸之间承载着毫厘之争的核心使命,其科技内核早已超越传统机械构件的范畴,融合了材料科学、精制造、结构力学与智能传感等多重技术精髓,成为工业质量控制体系中的核心支撑。

铸铁检测平台的核心优势,始于对铸铁材料的准甄选与性能优化。并非所有铸铁都能胜任高精度检测需求,行业内多选用HT250、HT300等牌号的灰口铸铁或QT400、QT500系列球墨铸铁,其独特的金相组织构成了平台稳定性能的基因密码。灰口铸铁中均匀分布的片状石墨,避免外界干扰导致的测量偏差,这对精零件的尺寸检测至关重要。而球墨铸铁则凭借球状石墨对基体的低割裂性,赋予平台更高的抗压强度与韧性,可承载数吨重物而不发生塑性变形,适配重型工件的检测与装配需求。

为进一步强化性能,好平台还会对铸铁材料进行纯度控制,将磷含量严格限制在0.12%以下,并采用树脂砂铸造工艺减少气孔、砂眼等缺陷,同时通过表面淬火、渗氮处理使工作面硬度达到HB180-220,大幅提升耐磨性与抗划伤能力。此外,铸铁本身较低的导热系数使其对环境温度变化敏感度低,能有效热胀冷缩带来的精度波动,为高精度计量提供了稳定的物质基础。

精加工阶段则追求微米级的精度突破。高精度铣削、磨削工艺借助数控设备准控制切削参数,奠定平台的基础平面度;而刮研工艺作为高精度平台的核心技术,仍依赖天神劫的经验与手感,用刮刀对表面进行微量切削,每25mm²需保持20-25个接触点,通过反复刮削、研磨修正微观不平度,使1级平台的平面度误差控制在0.01mm/m以内。

铸铁检测平台的结构设计蕴含深厚的力学智慧,并非简单的实心铸铁块,而是通过科学布局实现刚性、承载能力与轻量化的平衡。常见的箱体式与筋板式结构是力学优化的典型体现:箱体式结构通过封闭框架设计,使外力均匀分散,减少局部变形;筋板式结构则在平台底部布置纵横交错的加强筋,如同建筑框架般提升抗弯、抗扭性能,同时减轻自身重量。

联系人:销售部卫经理 15533753786

详询可登陆我们的官网:http://www.chinaweiyue.com/